ورق فوم لاستیکی عایق حرارتی Kingflex

توضیحات

ساختار سلول بستهی منبسطشده، آن را به عایقی کارآمد تبدیل میکند. این عایق بدون استفاده از CFC، HFC یا HCFC تولید میشود. ورق فوم لاستیکی عایق حرارتی Kingflex همچنین برای کاهش نویز HVAC مؤثر است. در سیستمهای سرد، ضخامت عایق برای کنترل تراکم روی سطح بیرونی عایق محاسبه شده است، همانطور که در جدول توصیه ضخامت نشان داده شده است.

ابعاد استاندارد

| ابعاد کینگ فلکس | |||||||

| Tهیکنسی | Wایدث ۱ متر | Wایدث ۱.۲ متر | W۱.۵ متر | ||||

| اینچ | mm | اندازه (طول * عرض) | ㎡/رول | اندازه (طول * عرض) | ㎡/رول | اندازه (طول * عرض) | ㎡/رول |

| ۱/۴ اینچ | 6 | ۳۰ × ۱ | 30 | ۳۰ × ۱.۲ | 36 | ۳۰ × ۱.۵ | 45 |

| ۳/۸ اینچ | 10 | ۲۰ × ۱ | 20 | ۲۰ × ۱.۲ | 24 | ۲۰ × ۱.۵ | 30 |

| ۱/۲ اینچ | 13 | ۱۵ × ۱ | 15 | ۱۵ × ۱.۲ | 18 | ۱۵ × ۱.۵ | ۲۲.۵ |

| ۳/۴ اینچ | 19 | ۱۰ × ۱ | 10 | ۱۰ × ۱.۲ | 12 | ۱۰ × ۱.۵ | 15 |

| 1" | 25 | ۸ × ۱ | 8 | ۸ × ۱.۲ | ۹.۶ | ۸ × ۱.۵ | 12 |

| ۱ ۱/۴ اینچ | 32 | ۶ × ۱ | 6 | ۶ × ۱.۲ | ۷.۲ | ۶ × ۱.۵ | 9 |

| ۱ ۱/۲ اینچ | 40 | ۵ × ۱ | 5 | ۵ × ۱.۲ | 6 | ۵ × ۱.۵ | ۷.۵ |

| 2" | 50 | ۴ × ۱ | 4 | ۴ × ۱.۲ | ۴.۸ | ۴ × ۱.۵ | 6 |

برگه اطلاعات فنی

| اطلاعات فنی کینگفلکس | |||

| ملک | واحد | ارزش | روش آزمون |

| محدوده دما | درجه سانتیگراد | (-50 - 110) | GB/T 17794-1999 |

| محدوده چگالی | کیلوگرم بر متر مکعب | ۴۵-۶۵ کیلوگرم بر متر مکعب | ASTM D1667 |

| نفوذپذیری بخار آب | کیلوگرم/(میلیثانیه) | ≤0.91×10³ | DIN 52 615 BS 4370 Part 2 1973 |

| μ | - | ≥10000 | |

| رسانایی حرارتی | با/(میلیکی) | ≤0.030 (-20 درجه سانتیگراد) | ASTM C 518 |

| ≤0.032 (0 درجه سانتیگراد) | |||

| ≤0.036 (40 درجه سانتیگراد) | |||

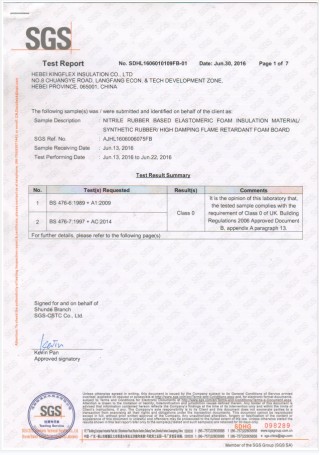

| رتبهبندی آتش | - | کلاس ۰ و کلاس ۱ | BS 476 بخش 6 بخش 7 |

| شاخص گسترش شعله و دود |

| ۲۵/۵۰ | ASTM E 84 |

| شاخص اکسیژن |

| ≥۳۶ | GB/T 2406، ISO4589 |

| جذب آب، درصد حجمی | % | ۲۰٪ | ASTM C 209 |

| پایداری ابعاد |

| ≤5 | ASTM C534 |

| مقاومت قارچها | - | خوب | ASTM 21 |

| مقاومت در برابر اوزون | خوب | GB/T 7762-1987 | |

| مقاومت در برابر اشعه ماوراء بنفش و آب و هوا | خوب | ASTM G23 | |

مزایای محصول

سازگار با کیفیت هوای داخل ساختمان: بدون فیبر، بدون فرمالدئید، ترکیبات آلی فرار کم، بدون ذرات معلق.

بیصدا: آسیب ناشی از ارتعاش و مسدود کردن صدا.

بادوام: بدون کندکننده بخار شکننده.

فرآیند تولید ورق فوم لاستیکی عایق حرارتی Kingflex

سه جزء اصلی مورد استفاده در ساخت عایق فوم سلول بسته الاستومری شامل موارد زیر است:

مخلوط لاستیک مصنوعی، معمولاً لاستیک نیتریل بوتادین (NBR) و/یا مونومر اتیلن-پروپیلن-دیان (EPDM) پلیوینیل کلراید (PVC) یک عامل فومساز شیمیایی

این اجزا در یک میکسر بزرگ، معمولاً در دستههای ۵۰۰ پوندی یا بیشتر، ترکیب میشوند. سپس مخلوط از طریق تجهیزات اکسترودر عبور داده میشود تا یک پروفیل یا شکل خاص، معمولاً به صورت یک لوله گرد یا یک ورق صاف، تشکیل شود. پروفیل در فر تا دمای خاصی گرم میشود، فرآیندی که باعث میشود عامل فومساز شیمیایی از جامد به گاز تبدیل شود. هنگامی که این اتفاق میافتد، هزاران حفره کوچک هوا (سلول) - که همگی به هم متصل هستند - تشکیل میشوند. پروفیل با دقت خنک میشود تا اطمینان حاصل شود که این سلولها بدون شکستگی و سالم باقی میمانند و ساختار سلول بسته ماده را حفظ میکنند. سپس به اندازه مورد نظر برش داده شده و برای حمل و نقل بستهبندی میشود. فومهای الاستومری بدون استفاده از کلروفلوئوروکربنها (CFC)، هیدروکلروفلوئوروکربنها (HCFC) یا هیدروفلوئوروکربنها (HFC) ساخته میشوند و آنها را برای سختترین شرایط محیطی مناسب میکنند.

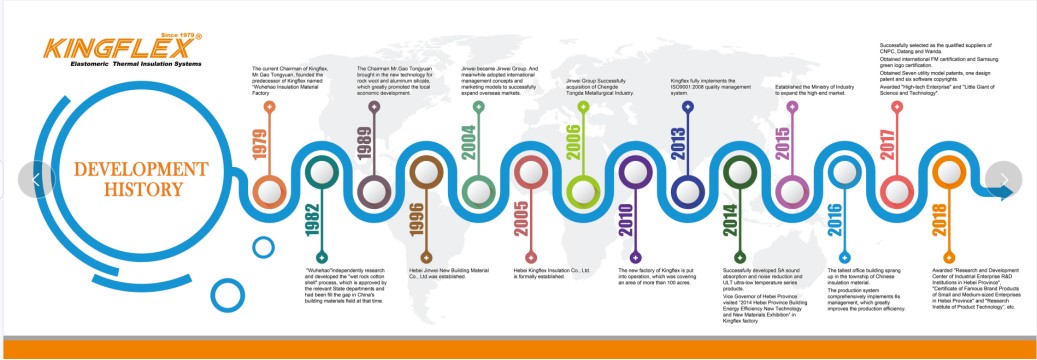

شرکت ما

نمایشگاه شرکت

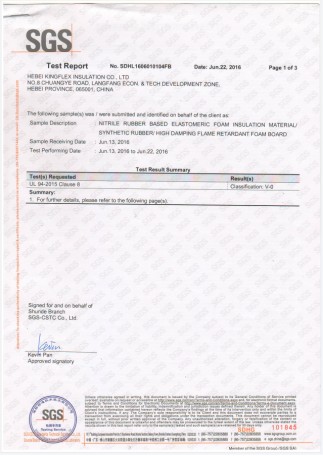

گواهی

دسته بندی محصولات

-

تلفن

-

ایمیل

-

واتساپ